能源與互聯網結合,泛能網助力製酒企業數字化變革

2020-07-22 16:08:52 來源: 中華網

在數字化路徑和數字架構大動脈的打造中,泛能網智慧化能源管理帶來的數字基因成為關鍵支點。

製酒行業是中國輕工業的傳統優勢產業。然而在我國食品行業中,製酒這一細分領域既是資源消耗高又是廢棄物排放多的行業。資源和能源成本逐漸上升、節能環保政策執行力度加強等諸多現實問題凸顯,在內外部因素的疊加影響下,製酒行業掀起了一場深度的產業數字化升級浪潮,信息化水平、產業效率都得到了提升。不少酒企正在加快創新轉型,積極擁抱數字化時代。

製酒企業數字化轉型需從能源管理做起

現代製酒不同於傳統製酒,多為工業化生產。生產工藝流程涵蓋原料係統、糖化係統、發酵係統、包裝係統等,高度依賴能源的平穩供應和多品類能源的綜合利用。

以啤酒生產企業為例,啤酒生產過程中能源消耗主要分布在糖化、發酵和灌裝處理三個工段,各工段能耗百分比分別為:糖化40%,發酵25%,灌裝35%。

大量數據表明,我國千升啤酒耗電為50 kWh~130kWh,啤酒生產中能源的消耗占生產成本約15%,其中空壓係統等輔助生產係統能耗更是占綜合能耗的75%~80%,在食品行業中能耗占比“位列前茅”。

製酒行業的多種能源使用的高複雜性決定了企業數字化轉型需要“量體裁衣”。企業需要首先理清自身的問題所在,進而選擇真正適合的數字能源管理方案。

通過與上百家製酒企業深入交流,新奧數能泛能網發現他們在能源管理上大多麵臨著相似的挑戰:

製酒過程中,能源係統作為生產輔助係統,與糖化、發酵、包裝等生產工藝係統缺乏有機聯動,需供不匹配,造成能源的浪費;

生產過程的非連續性造成用能負荷波動大,且各廠區、車間級的水、壓縮空氣、電、冷、熱等多種用能數據缺乏統一的監控平台,多以人員線下抄表,月度能源報表統計為主,海量數據無法發揮價值,無法做到精細化管理;

另外,製酒的特殊工藝性決定了能源設備多處於潮濕工作環境中,設備狀態和運行情況無法實時評估,管控難度大、維保不及時,影響安全高效生產。

新奧數能泛能網為製酒企業注入數字化基因

作為數據驅動的智慧化數字能源平台,泛能網麵向製酒行業提供工業企業數字能源解決方案,為製酒企業能源進行綜合管理和優化。

泛能網幫助企業統籌管理電、蒸汽、壓縮空氣等多種能源,通過對能源設施設備的智能診斷、智慧運維、遠程控製、電力運維等,優化能耗較高的輔助生產係統運行情況,監測分析能源設備和係統運行狀態並輔助優化,助力製酒企業實現安全運行和節能提效。

具體舉措如下:

可視化、精細化的能源管理:標準化的物聯多種能源設備和係統,覆蓋製酒企業級、車間級、產線級、設備級等用能數據的采、存、管、用,新奧數能泛能網幫助酒廠構建全景能流圖,提供多類型的能源報表,使能源成本可見、可查。

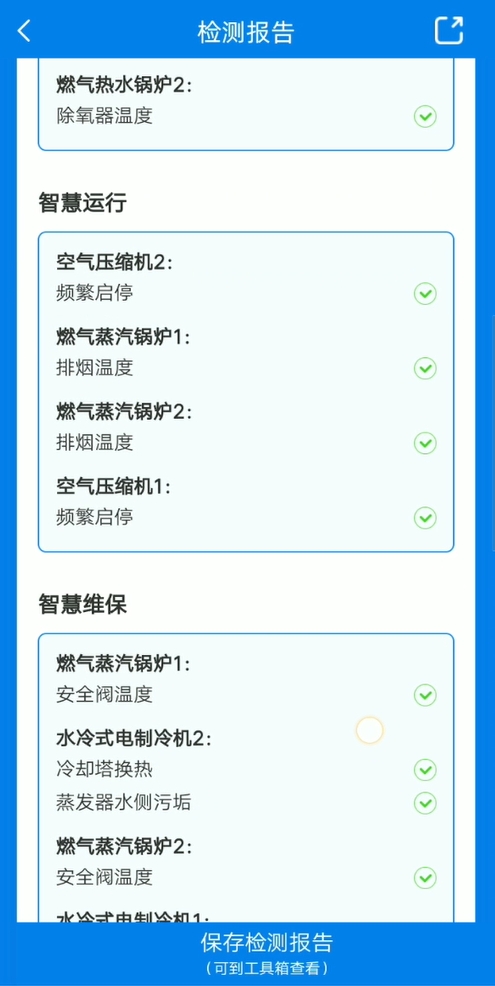

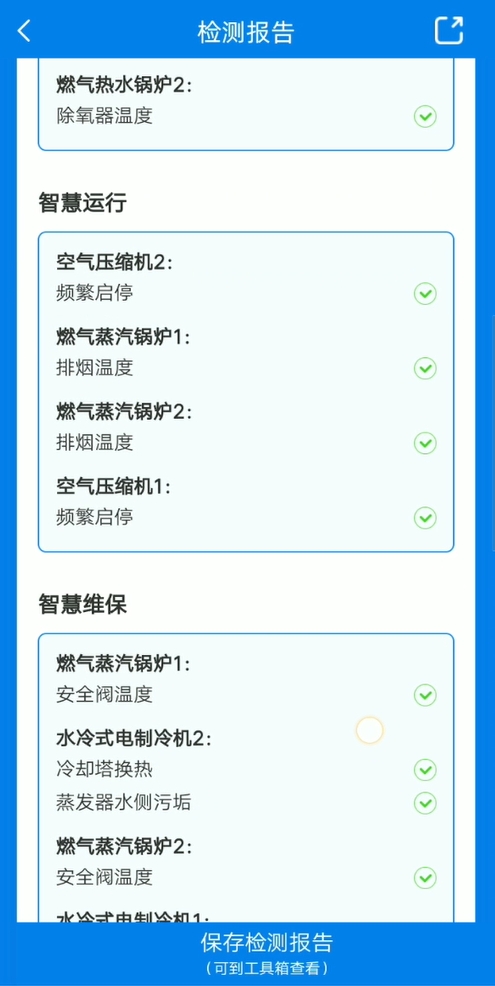

智慧運維和安全管控:通過泛能網平台,可在線監測空壓、製冷等關鍵能源設備運行情況,診斷運行參數和指標情況,實現智能預警,及時發現故障異常,助力設備安穩運行。

設備運行優化,提升能效:基於AI算法進行能效等維度的監測分析,泛能網助力能源設備優化及係統運行情況;精準反映企業產品單耗情況,輔助提升能源利用率。

例如,泛能網根據酒類淡旺季能源消耗曆史數據,進行製酒不同生產工況下空壓機能耗情況分析,推送運行優化策略,幫助提高係統運行效率和能源管理水平,挖掘節能空間。

泛能網正以數據智能推動製酒企業節能增效。

目前泛能網已經連接了近20,000個用能設備和超10萬個傳感終端,每天實時處理測點數據1億條以上,基於海量數據分析和領先的算法模型成功將係統能效提高到了80%以上,支撐了製酒等工業領域高質量發展。

泛能網智慧化數字能源管理實踐

啤酒行業典型案例:河北藍貝酒業集團有限公司(以下簡稱:藍貝啤酒)是河北省最大的啤酒企業,總資產13.63億元。主要生產“藍貝”、“藍帶”和 “藍獅”等100多個啤酒品種,年生產啤酒、飲料能力已近百萬噸。

通過新奧數能旗下的泛能網的數字賦能,藍貝啤酒實現了能源管理全麵優化,實時掌握用能情況和數據,能源數據清晰可見;並通過泛能大腦對空壓機等用能設備運行參數進行大數據分析,定期推送設備維保優化策略。

藍貝啤酒與新奧數能深度合作,將泛能網引入企業高效運營管理當中,為企業安全生產運行、精細化能源管理和節能提效之路注入了數字化基因。

白酒行業典型案例:青海互助青稞酒有限公司(以下簡稱:天佑德)作為全國青稞酒龍頭企業,主要產品為白酒、保健酒、飲料酒三大係列40餘個品種,年生產能力達50000噸。

2019年,著眼於企業的長遠發展,為了提高工藝執行標準,並積極響應國家節能環保政策,天佑德將數字能源作為撬動企業轉型升級的支點。在2020年共同戰“疫”和複產複工的關鍵時期,泛能網數字能源管理還發揮了關鍵作用。

疫情期間,通過泛能網平台,天佑德遠程開展綜合能源管理和優化,實現智慧運維。工作人員對配電、鍋爐、空壓機等設備進行遠程實時監視,並對運行參數遠程精準控製,幫助天佑德做好疫情防控的同時,最大程度恢複產能、保障產品工藝。

同時,泛能網利用物聯網、大數據和人工智能等技術,實時監測能源轉換設備和係統的運行狀態,實現關鍵數據實時分析,及時排除隱蔽性故障,提高運維效率。結合泛能網平台提供的運行優化策略,天佑德在實現用能設備安全穩定運行的同時,降低能耗,達成能源遠程可視化管理和高效經營的目的。

能源管理從未像今天這樣重要。在大數據、人工智能、工業互聯網等數字新基建與智能“智造”浪潮推動下,大大提高了製造的“柔性”,製酒企業在製造端也正邁向數據驅動發展的新階段。

未來,泛能網數字能源管理平台將對製酒行業產業升級起到關鍵的支撐作用。麵對快速變化的消費需求和市場環境變化,數字化賦能下的製酒企業已經快速起跑,搶占先機。

在數字化路徑和數字架構大動脈的打造中,泛能網智慧化能源管理帶來的數字基因成為關鍵支點。

製酒行業是中國輕工業的傳統優勢產業。然而在我國食品行業中,製酒這一細分領域既是資源消耗高又是廢棄物排放多的行業。資源和能源成本逐漸上升、節能環保政策執行力度加強等諸多現實問題凸顯,在內外部因素的疊加影響下,製酒行業掀起了一場深度的產業數字化升級浪潮,信息化水平、產業效率都得到了提升。不少酒企正在加快創新轉型,積極擁抱數字化時代。

製酒企業數字化轉型需從能源管理做起

現代製酒不同於傳統製酒,多為工業化生產。生產工藝流程涵蓋原料係統、糖化係統、發酵係統、包裝係統等,高度依賴能源的平穩供應和多品類能源的綜合利用。

以啤酒生產企業為例,啤酒生產過程中能源消耗主要分布在糖化、發酵和灌裝處理三個工段,各工段能耗百分比分別為:糖化40%,發酵25%,灌裝35%。

大量數據表明,我國千升啤酒耗電為50 kWh~130kWh,啤酒生產中能源的消耗占生產成本約15%,其中空壓係統等輔助生產係統能耗更是占綜合能耗的75%~80%,在食品行業中能耗占比“位列前茅”。

製酒行業的多種能源使用的高複雜性決定了企業數字化轉型需要“量體裁衣”。企業需要首先理清自身的問題所在,進而選擇真正適合的數字能源管理方案。

通過與上百家製酒企業深入交流,新奧數能泛能網發現他們在能源管理上大多麵臨著相似的挑戰:

製酒過程中,能源係統作為生產輔助係統,與糖化、發酵、包裝等生產工藝係統缺乏有機聯動,需供不匹配,造成能源的浪費;

生產過程的非連續性造成用能負荷波動大,且各廠區、車間級的水、壓縮空氣、電、冷、熱等多種用能數據缺乏統一的監控平台,多以人員線下抄表,月度能源報表統計為主,海量數據無法發揮價值,無法做到精細化管理;

另外,製酒的特殊工藝性決定了能源設備多處於潮濕工作環境中,設備狀態和運行情況無法實時評估,管控難度大、維保不及時,影響安全高效生產。

新奧數能泛能網為製酒企業注入數字化基因

作為數據驅動的智慧化數字能源平台,泛能網麵向製酒行業提供工業企業數字能源解決方案,為製酒企業能源進行綜合管理和優化。

泛能網幫助企業統籌管理電、蒸汽、壓縮空氣等多種能源,通過對能源設施設備的智能診斷、智慧運維、遠程控製、電力運維等,優化能耗較高的輔助生產係統運行情況,監測分析能源設備和係統運行狀態並輔助優化,助力製酒企業實現安全運行和節能提效。

具體舉措如下:

可視化、精細化的能源管理:標準化的物聯多種能源設備和係統,覆蓋製酒企業級、車間級、產線級、設備級等用能數據的采、存、管、用,新奧數能泛能網幫助酒廠構建全景能流圖,提供多類型的能源報表,使能源成本可見、可查。

智慧運維和安全管控:通過泛能網平台,可在線監測空壓、製冷等關鍵能源設備運行情況,診斷運行參數和指標情況,實現智能預警,及時發現故障異常,助力設備安穩運行。

設備運行優化,提升能效:基於AI算法進行能效等維度的監測分析,泛能網助力能源設備優化及係統運行情況;精準反映企業產品單耗情況,輔助提升能源利用率。

例如,泛能網根據酒類淡旺季能源消耗曆史數據,進行製酒不同生產工況下空壓機能耗情況分析,推送運行優化策略,幫助提高係統運行效率和能源管理水平,挖掘節能空間。

泛能網正以數據智能推動製酒企業節能增效。

目前泛能網已經連接了近20,000個用能設備和超10萬個傳感終端,每天實時處理測點數據1億條以上,基於海量數據分析和領先的算法模型成功將係統能效提高到了80%以上,支撐了製酒等工業領域高質量發展。

泛能網智慧化數字能源管理實踐

啤酒行業典型案例:

河北藍貝酒業集團有限公司(以下簡稱:藍貝啤酒)是河北省最大的啤酒企業,總資產13.63億元。主要生產“藍貝”、“藍帶”和 “藍獅”等100多個啤酒品種,年生產啤酒、飲料能力已近百萬噸。

通過新奧數能旗下的泛能網的數字賦能,藍貝啤酒實現了能源管理全麵優化,實時掌握用能情況和數據,能源數據清晰可見;並通過泛能大腦對空壓機等用能設備運行參數進行大數據分析,定期推送設備維保優化策略。

藍貝啤酒與新奧數能深度合作,將泛能網引入企業高效運營管理當中,為企業安全生產運行、精細化能源管理和節能提效之路注入了數字化基因。

白酒行業典型案例

:青海互助青稞酒有限公司(以下簡稱:天佑德)作為全國青稞酒龍頭企業,主要產品為白酒、保健酒、飲料酒三大係列40餘個品種,年生產能力達50000噸。

2019年,著眼於企業的長遠發展,為了提高工藝執行標準,並積極響應國家節能環保政策,天佑德將數字能源作為撬動企業轉型升級的支點。在2020年共同戰“疫”和複產複工的關鍵時期,泛能網數字能源管理還發揮了關鍵作用。

疫情期間,通過泛能網平台,天佑德遠程開展綜合能源管理和優化,實現智慧運維。工作人員對配電、鍋爐、空壓機等設備進行遠程實時監視,並對運行參數遠程精準控製,幫助天佑德做好疫情防控的同時,最大程度恢複產能、保障產品工藝。

同時,泛能網利用物聯網、大數據和人工智能等技術,實時監測能源轉換設備和係統的運行狀態,實現關鍵數據實時分析,及時排除隱蔽性故障,提高運維效率。結合泛能網平台提供的運行優化策略,天佑德在實現用能設備安全穩定運行的同時,降低能耗,達成能源遠程可視化管理和高效經營的目的。

能源管理從未像今天這樣重要。在大數據、人工智能、工業互聯網等數字新基建與智能“智造”浪潮推動下,大大提高了製造的“柔性”,製酒企業在製造端也正邁向數據驅動發展的新階段。

未來,泛能網數字能源管理平台將對製酒行業產業升級起到關鍵的支撐作用。麵對快速變化的消費需求和市場環境變化,數字化賦能下的製酒企業已經快速起跑,搶占先機。

熱點推薦

-

全十紅紅稗餅幹|中秋團圓,回家必備

-

和汪氏蜂蜜共同來普及蜂蜜結晶現象

-

拿坡海開啟西餐加盟新潮流, 大眾化家庭小西餐成未來新趨勢

-

摩購空間“霸王餐”來襲 打破傳統營銷套路帶動商家業績翻倍

-

開學季食安隱患猛增 禧雲食安開展公益行動助力意識提升

-

能源與互聯網結合,泛能網助力製酒企業數字化變革

-

重構與用戶連接,招行信用卡連續4年蟬聯顧客滿意品牌

-

輕生活養成計劃,從一杯“輕飲”開始

-

孫堅首次亮相支付寶直播間,叮叮懶人菜金湯酸菜魚成為直播亮點

-

帝斯曼推出SkinsTM似錦® Sandy水性觸感塗料樹脂,提供創新且可持續

-

田歸農與《品牌中國》戰略合作簽約儀式圓滿成功

-

一鼎香毛肚火鍋,味道還不錯,歡迎潰賞

-

消費升級催生飲料新品類,“米飲”或將引領健康輕食風尚

-

2020中秋月餅大戰打響,肯德基首款月餅驚喜花樣大揭秘

-

天貓國際首個保稅區工廠即正典燕窩加工中心正式投產

-

盼盼食品閃耀海峽兩岸食品交易會

-

重構與用戶連接,招行信用卡連續4年蟬聯顧客最滿意品牌

-

俏遇小海鮮:一家專注於打造辣鹵小海鮮的海鮮品牌

-

華商崛起,力爭上遊:高骼乳業舉辦河南商丘啟動會

-

出道多年如今爆火出圈,燕之屋小粉瓶怎麼做到的?

-

光明乳業與銀寶集團攜手打造江蘇射陽項目,共創乳業牧業光明未來

-

呼倫貝爾銀隆畜牧業:以信致遠,打造專業“線上養殖平台”

-

助力貴州脫貧攻堅,盼盼食品貴陽再建新工廠

-

先下單、後下蛋:雲集“鮮無雙”雞蛋亮相“蛋哥”直播間

-

喜訊!食亨榮獲2020垂直行業最佳解決方案獎

-

選擇旺旺食技研O泡+果奶味飲料,讓夏日的大快朵頤更酣暢

-

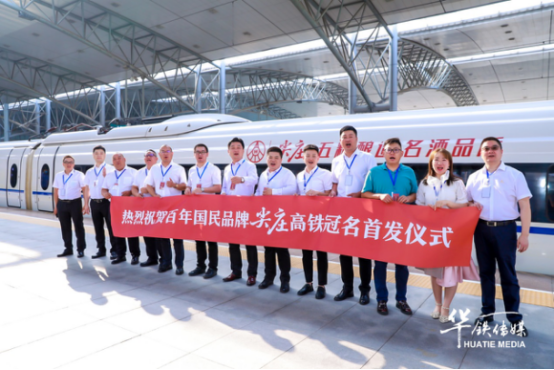

五糧釀造 名酒品質|尖莊高鐵冠名列車隆重首發

-

吃北京火鍋,內行人更懂什麼是“涮”-北京匹夫火鍋

-

滬上阿姨時尚膠囊杯“乘風破浪”讓金靖愛不釋手

-

讓金靖愛不釋手的滬上阿姨膠囊杯+炫酷杯帶,到底什麼來頭?