左旋薄荷酰胺的提純工藝研究

2021-10-14 14:12:33 來源: 世界杯賽程預測 導刊

左旋薄荷酰胺的提純工藝研究

趙軍俠,李鵬毅

(河南華龍香料有限公司,河南濮陽 457000)

摘 要:本文采用混合溶劑為結晶溶劑提純左旋薄荷酰胺,結果表明,混合溶劑(石油醚+丙酮)與涼味劑WS-3粗料比以(0.1∶0.9):1比例結晶,與采用單一丙酮結晶相比,結晶效率提高10%~15%,降低能耗。

關鍵詞:左旋薄荷酰胺;結晶;提純

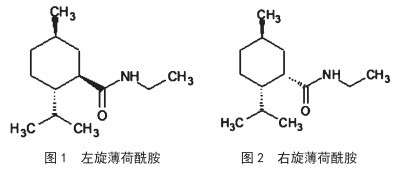

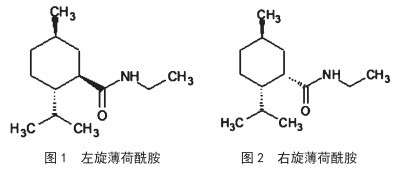

涼味劑WS-3的合成是以天然薄荷醇為原料,經過氯化、格式化、酰氯化和酰胺化反應而得到的,由於原料天然薄荷醇是一種天然萜類化合物,有3個手性中心,8個光學異構體,隻有左旋天然薄荷醇才是目標產品[1]。在其合成過程中分別得到不同的手性產品,其中左旋體占83%左右,即終產品,右旋體占10%左右,其他雜質累計7%。研究表明涼味劑WS-3隻有左旋體涼味才純正,右旋雜質口感帶有強烈辛辣的木訥涼感,薄荷酰胺的產品品質除與含量有關外,與其1-位手性碳光學純度有密切關係,這就使得雖然涼味劑WS-3發明已有30多年曆史,但是生產廠家仍然較少[2]。涼味劑左旋薄荷酰胺結構式如圖1,右旋薄荷酰胺結構式如

圖2[3]。

采用粗蒸餾,獲得86%~92%的粗品WS-3,後經過丙酮與石油醚(規格:60~90)按比例混合液一次結晶將含量提至>99%,二次結晶將含量提至99.5%,達到成品檢測標準。相對於傳統方法來說,該方法縮短了生產周期,提高生產效率,且蒸餾操作也更簡便,簡化了生產工藝條件,簡化了生產過程質量控製的分析檢測頻次,並且目標產品香氣無需再次返工處理,可達到合格品標準。該方法利用複配溶劑丙酮和石油醚,結晶提純左旋薄荷酰胺,丙酮與石油醚對左旋薄荷酰胺的溶解性不同,且石油醚對右旋的溶解性較差,但可提高結晶收率,采用最佳的複配比,可以達到最優生產效率[4]。

1 材料與方法

1.1 材料與試劑

蒸餾釜1台、高效羅茨泵1套、結晶釜2台、過濾器1套、離心機1台、薄荷酰胺反應粗料若幹、丙酮、石油醚(60-90)、DB-5(5%苯基)甲基聚矽氧烷、製冷設備1套、化料釜1台。

1.2 色譜條件

使用安捷倫6820氣相色譜儀;毛細管柱,30 m×0.25 mm×

0.25 μm。載氣:高純氮;柱流量:1 mL/min;氫氣:

35 mL/min;空氣300 mL/min;進樣口:250 ℃;柱溫:

140 ℃,保持2 min,以10 ℃/min 的升溫速率升至280 ℃,保持5 min;檢測器溫度:300 ℃;進樣量:0.2 μL。

1.3 實驗方法

1.3.1 蒸餾過程

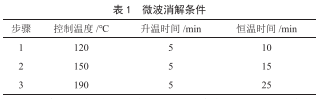

在精餾塔中加入基於天然薄荷醇為原料合成的涼味劑WS-3混合物1 100 kg,在120~160 ℃條件下進行精餾,得到質量百分比含量為86%~92%的涼味劑WS-3精蒸餾成品625 kg;精餾塔配備有40~60 Pa的高真空係統、帶有自動控溫的恒溫冷卻係統以及回流結構,冷凝器控溫80~110 ℃,左旋薄荷酰胺熔點90~97 ℃,冷凝器伴熱防結塊;溶劑回收後,粗品經色譜分析得右旋薄荷酰胺純度7.3%;左旋薄荷酰胺純度86.6%,該步驟粗蒸餾主要是去除溶劑甲苯。

1.3.2 一次結晶

將步驟1.3.1得到的涼味劑WS-3精蒸餾成品625 kg加入至反應釜中,然後加入涼味劑WS-3精蒸餾成品1.5倍量的丙酮937 kg和涼味劑WS-3精蒸餾成品0.2倍量的石油醚(規格:60~90)125 kg,於45~60 ℃條件下攪拌完全溶解,然後經過經膜過濾設備熱過濾得濾液,將濾液加入至結晶罐內,控製結晶罐內的轉速在20~80 r/min,同時控製夾套冷凍水閥門使得結晶溫度控製在-20~50 ℃內,結晶時間為8~12 h。

1.3.3 一次離心

步驟1.3.2進行完畢後,打開自動卸料離心機,並打開結晶罐的下口,放料到離心機內,開始甩幹,直至無明顯液體流出為止,甩幹時間35~90 min,得到一次甩幹晶體;甩幹模式分別采用低速、中速和高速分3個頻次離心,直至結晶體中的母液甩幹為止,得一次結晶成品450 kg;左旋薄荷酰胺含量98.6%,提純分離效果較好,但依然沒有達到國標要求的含量標準。

1.3.4 二次結晶

將步驟1.3.3得到的甩幹晶體薄荷酰胺456 kg薄荷酰胺加入至反應釜中,然後加入一次甩幹晶體1倍量的丙酮

450 kg和一次甩幹晶體0.1倍量的石油醚(規格:60~90)45 kg,控溫50 ℃攪拌完全溶解,然後經過經膜過濾設備熱過濾得濾液,將濾液加入至另一結晶罐內,控製另一結晶罐內的轉速在40 r/min,同時控製另一結晶罐夾套冷凍水閥門,以每小時降溫5 ℃的速度,使得結晶溫度控製在-10 ℃內,結晶時間為8 h。

1.3.5 二次離心

步驟1.3.4進行完畢後,打開自動卸料離心機,並打開另一結晶罐的下口,放料到離心機內,開始甩幹,直至無明顯液體流出為止,甩幹時間45 min,得到二次甩幹晶體;甩幹模式分別采用依次低速、中速和高速分3個頻次離心,直至結晶體中的母液甩幹為止,得左旋薄荷酰胺成品373 kg。

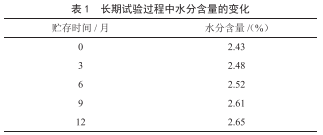

1.3.6 烘幹

將步驟1.3.5得到的甩幹左旋薄荷酰胺晶體373 kg置於沸騰幹燥器內,常溫幹燥1 h,然後設定好自動控溫係統,進風溫度設定為(60±1)℃,風速設定為(35±5)Hz,待沸騰幹燥器內的料液溫度達到38~52 ℃,取樣測定薄荷酰胺含量>99.5%,幹燥結束,得到左旋薄荷酰胺產品342 kg。從烘幹成品左旋薄荷酰胺的分析譜圖結果可以看出右旋薄荷酰胺已經去除,含量99.9%,成品左旋薄荷酰胺符合國標GB 29981—2013要求。

2 結果與分析

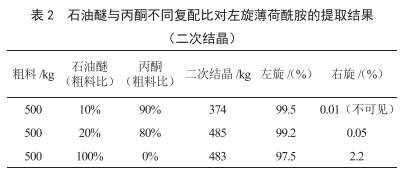

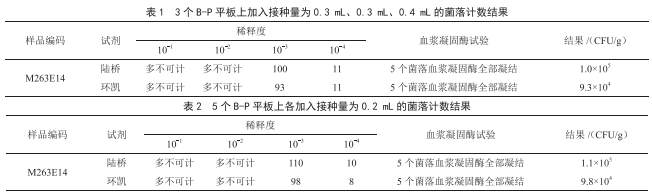

表1考察了一次結晶、表2考察了二次結晶的結晶效果,同時也測試了結晶過程中石油醚配比不同對右旋去除的影響,結果表明,一次、二次結晶效果沒有太大明顯變化,其直接變化為石油醚的添加量和右旋的去除效果,當石油醚量逐漸增多時,結晶效率呈現先升高後降低的趨勢,隨著石油醚的添加量增多,右旋去除效果反而降低,不利於產品的提純,經試驗分析,最佳石油醚的添加量為10%最好,可提高結晶效率,同時左旋薄荷酰胺也可達到質量標準[5]。

3 結論

常規分離技術是通過高真空在精餾塔中加入基於天然薄荷醇為原料合成的涼味劑WS-3混合物,控製精餾溫度在120~160 ℃條件下進行精餾,調節蒸餾回流比為6∶1~10∶1,減壓精餾,分離出含量≥97%的左旋WS-3,再通過丙酮結晶出固體左旋WS-3,與此方法相比,減壓調節回流比精餾過程漫長,每批次精餾生產操作時間與該方法相比的粗蒸餾時間長近30 h,高溫長時間蒸餾,其能耗較大,並且在高溫150 ℃蒸餾過程中,產品出現分解、焦化,長時間高溫蒸餾,無形中增加了目標產品香氣的處理難度;采用粗蒸/閃蒸,減少蒸餾時間,減少了焦化、分解,閃蒸將左旋薄荷酰胺含量提高至90%,再按(0.1∶0.9)複配石油醚(60~90)與丙酮為結晶溶劑,與粗料左旋薄荷酰胺(1∶1)結晶,比單一采用丙酮結晶,提高了10%~15%的結晶效率,產品與最初采用單一溶劑結晶質量無較大差異,左旋薄荷酰胺滿足產品質量標準。

參考文獻

[1]陳衛華.鹽酸肼屈嗪、拉米夫定和左旋薄荷酰胺的合成[D].濟南:山東大學,2009.

[2]陳為民,駱希明,高萍.高效清涼劑薄荷酰胺的合成[J].牙膏工業,2008(3):33-35.

[3]葉潤華,楊曉麗,薑惠靈.工業碳酸鈉提純實驗[J].純堿工業,2021(1):10-12.

[4]王建新,聶侃,羅玲玲.涼味劑左旋薄荷酰胺的合成[J].香料香精化妝品,2004(4):5-6.

[5]蘇偉怡,劉星,郝琪,等.添加劑對氨基酸多晶型溶液結晶過程影響的研究進展[J/OL].化工進展:1-11[2021-06-09].https://doi.org/10.16085/j.issn.1000-6613.2020-1787.

熱點推薦

- 2022世界杯预选赛

-

全球食品創新平台第五期已啟動,攜手共創安全、健康、綠色的未來

-

特醫食品不是藥,卻是臨床治療的關鍵支撐

- 世界杯2022赛程时间表最新

-

全十紅紅稗餅幹|中秋團圓,回家必備

-

左旋薄荷酰胺的提純工藝研究

-

濕法消解-原子熒光法測定海產品總砷方法的改進

-

木瓜蛋白酶處理對牛肉品質影響的研究

-

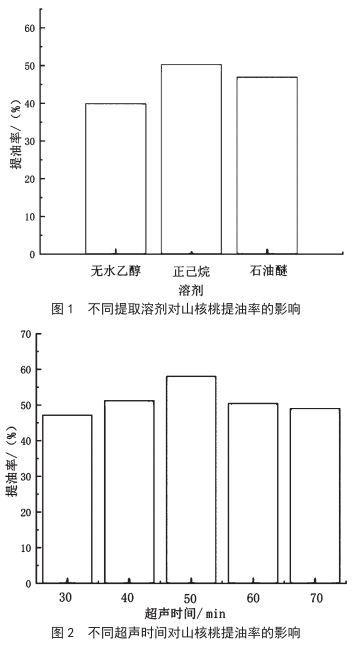

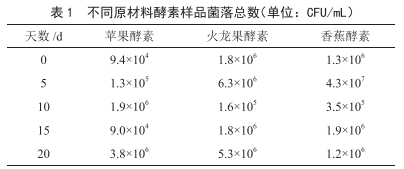

超聲波輔助提取山核桃油工藝的研究

-

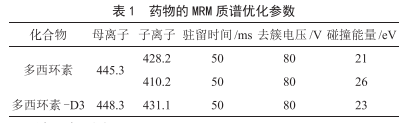

家庭自製酵素中的微生物汙染檢測

-

凱裏酸湯-白酸湯產品檢測及標準製定

-

肉豬體內組織和體液中多西環素含量的相關性研究

-

一起因食用韭菜餅引起亞硝酸鹽食物中毒原因的實驗室分析

-

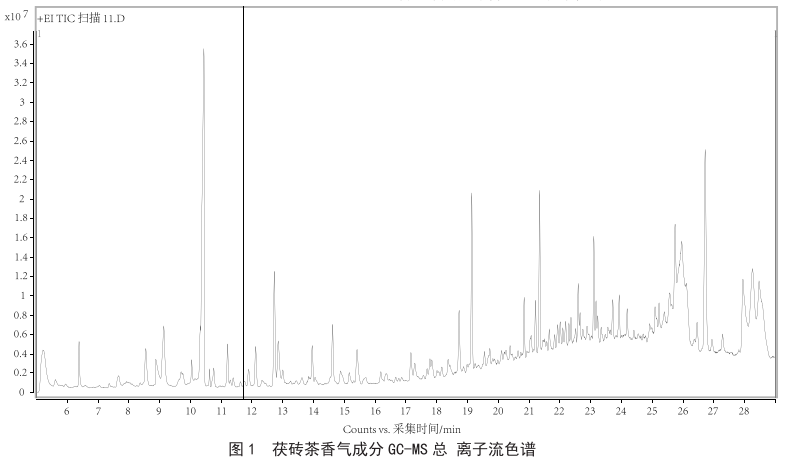

茯磚茶中特征揮發成分分析

-

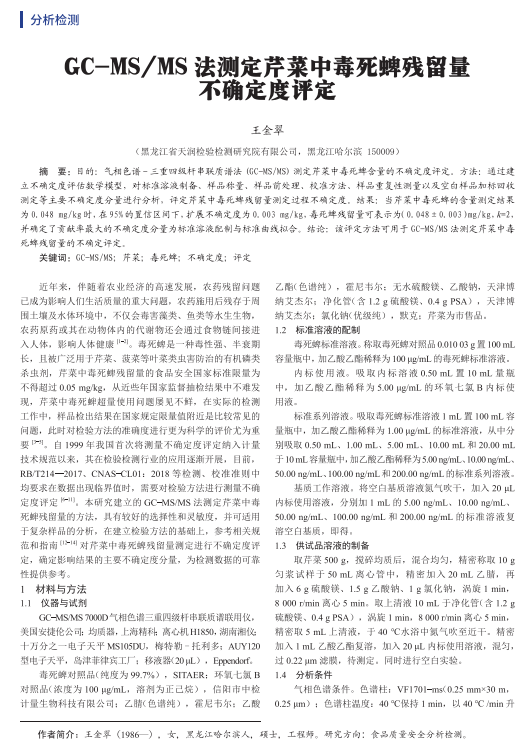

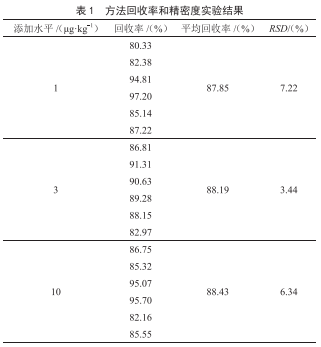

GC-MS/MS法測定芹菜中毒死蜱殘留量 不確定度評定

-

免疫親和柱-高效液相色譜法測定餅幹中赭曲黴毒素A的含量

-

國際FAPAS乳粉中金黃色葡萄球菌定量檢測能力驗證結果與分析

-

液相色譜-串聯質譜法測定芝麻油中乙基麥芽酚

-

微波消解-ICP-MS和高壓封閉消解-ICP-MS測定農產品中16種元素的方法研

-

高效液相色譜法測定飲料中的阿力甜含量

-

雙歧杆菌在嬰兒配方奶粉中的穩定性研究

-

石墨爐自動標準加入法與標準曲線法測定牛肉醬中的鉛比較

-

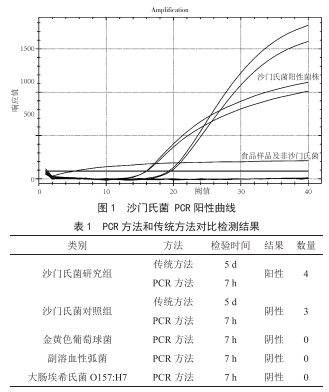

基於熒光PCR檢驗方法對食品中沙門氏菌檢驗的分析研究

-

和田地區蔬菜中農藥殘留汙染情況調查與分析

-

大型農產品集中交易市場快檢準確性調查分析

-

高效液相色譜法快速測定腐乳中誘惑紅的方法研究

-

超高效液相色譜-串聯質譜法同時測定小麥中4種真菌毒素

-

關於微生物法測定米粉中維生素B6含量不確定度評估

-

加強食品質量監督檢驗數據真實性和有效性的路徑

-

食品微生物檢測方法及質量控製對策探究