如何建立與完善產品可追溯體係?

2020-10-19 12:20:40 來源: 世界杯賽程預測 導刊

□ Anna Zhang 安徽質安選世界杯賽程預測科技有限公司

現如今,產品可追溯體係已被廣泛應用於各個行業,其能夠讓企業與消費者了解到產品流經的物流中心、轉運次數,以及產品包含的各種原料信息等。總體而言,產品可追溯體係是世界杯賽程預測生產的基礎,也是讓消費者放心使用產品的重要保證。筆者梳理了建立食品可追溯體係的必要性、常見問題及原因,並結合具體案例提出有針對性的完善措施。

1 追溯體係的要求

1.1 法規要求

我國《世界杯賽程預測 法》第四十二條規定,國家應建立世界杯賽程預測 全程追溯製度。因此,食品生產經營者應當依照《世界杯賽程預測 法》的規定,建立世界杯賽程預測 追溯體係,保證食品可追溯。國家鼓勵食品生產經營者采用信息化手段采集與留存生產經營信息,建立世界杯賽程預測 追溯體係;國務院食品藥品監督管理部門會同國務院農業行政等有關部門建立了世界杯賽程預測 全程追溯協作機製。需要注意的是,法律法規中的“應當”均為強製性要求,除《世界杯賽程預測 法》外,其它法規也有相應的追溯要求。

1.2 用戶要求

建立世界杯賽程預測 可追溯體係不僅僅是法規的要求,也是實實在在的業務需要,尤其是當發生投訴或重大世界杯賽程預測 事件時,可追溯體係能夠迅速定位並確定受影響產品的數量和位置,以便根據相關數據做出正確的決定,從而在有效應對世界杯賽程預測 事件的同時將企業損失降到最小。因此,可追溯要求體現在所有的用戶審核標準中,且在二方審核時也會實施現場模擬追溯,進而驗證企業可追溯體係的有效性。

在GFSI認可的標準中,IFS、BRC、FSSC 22000、SQF均有相應的追溯要求。此外,主要的用戶審核標準中也有相應的要求,並逐步增加了追溯部分所占的比重。例如,STAR標準中就占用了一個章節的篇幅來審核追溯體係,其中,時間和追溯結果均為影響審核結果的重要因素。

2 追溯體係常見問題及原因

不論是體係審核還是用戶審核,很多企業在現場模擬追溯環節常會因為追溯體係的不完善而出現一些問題,具體包括以下幾個方麵。

2.1 追溯斷鏈

追溯斷鏈是審核中經常出現的問題之一,主要表現在初級農產品因沒有明確定義批號而導致斷鏈。此外,生產過程中的包材批次被忽略,或者生產記錄中未保留相應的批號信息等也會導致斷鏈。

2.2 物料不平衡

物料不平衡可分為兩大類。一是產品產出量遠遠少於原輔料投入量,即未達到理論得率,其主要原因是未識別和記錄過程損耗,如正常的損耗(封閉係統產品的管道損耗等),以及不合格品、半成品與成品取樣、留樣的數量在記錄中未能體現,進而導致物料不平衡。二是產品產出量高於實際投入量,這在實際生產中發生的幾率較小,產生該情況可能是因為部分原料批次交接時出現了錯誤,即將上一批次的少量餘量記錄到下一批次中,或當核心物料是大宗物料(農產品)時,其數量按照標識的淨重進行記錄,而實際上每袋物料都可能高於實際淨重,從而導致產出量高於投入量。

2.3 未能在規定的時間內完成追溯

現如今,大部分追溯標準要求在4小時內實現正向和反向追溯,有部分用戶甚至更為嚴格,如麥當勞SQMS標準就要求供應商在3小時內完成追溯。這一時間要求對於建立SAP、ERP等資源管理係統的公司而言並不困難,其能夠很快實現可追溯。然而,就目前而言,國內很多企業尚未建立相關追溯係統。例如,某些企業使用的金蝶、用友等係統,由於它們是在財務係統的基礎上進行開發或未做開發,主要功能是實現貨帳一致,故對於產品追溯並無實質性幫助。

2.4 現場標識不全

追溯體係不僅僅隻記錄批號信息,還包括物料在整個生產過程中的標識。同時,產品標識除了能夠用於追溯外,還具有防止非預期使用的作用。

有些工廠的倉庫能夠做好產品標識,而一旦原輔料脫包後往往難以對產品進行良好地標識,更遑論半成品。在審核過程中,審核人員經常在車間現場發現未標識的原料和半成品,詢問現場人員時往往會得到不同的答複,這就是標識不全帶來的問題。

坦白來講,過程標識之所以難度較高,主要是因為標識材料問題——紙類標簽、掛繩標簽等容易產生異物風險,尤其是紙類標簽,其遇水易損壞且較容易混入產品中。目前,不鏽鋼掛簽是很多企業的優良選擇,也是有效的物料標識解決方案之一。

不論是用戶審核過程中出現問題,還是工作日常運行中出現問題,皆因對追溯體係的理解不熟悉、不透徹所導致,如果明晰整個產品可追溯體係所需要的信息,就能清楚地根據每一步工藝的需要記錄相關信息,進而形成一條完整的追溯鏈條。

3 完善可追溯體係的主要措施

①準備一份詳細的工藝流程圖,因為隻有足夠詳細的流程圖才能包含每一步工序的細節;

②根據詳細的工藝流程圖識別物料在整個過程中的轉運情況,以及涉及的相關記錄;

③識別需要的相關記錄在工廠內部目前是否已經完善,未完善的應及時增加;

④根據詳細的工藝流程圖識別中間環節的轉運情況,並保證轉運物的標識唯一可追溯;

⑤識別可能存在損耗的工序及損耗類型,並進行詳細記錄;

⑥根據識別記錄進行一次模擬追溯以驗證信息是否齊全,如不全應再次識別增加。

4 案例分析

某工廠在接受審核時,審核老師要求現場進行模擬追溯,但因相關人員對追溯體係不熟悉,加之追溯體係並不完善,導致未能在規定的時間內完成追溯。當審核老師得到追溯結果時,由於標識的不唯一性,導致耗費了較長時間用於識別追溯體係中真正需要的信息。

在經曆此次非常失敗的追溯審核後,負責追溯的小王決定好好研究一下追溯體係,力求實現真正的可追溯體係。

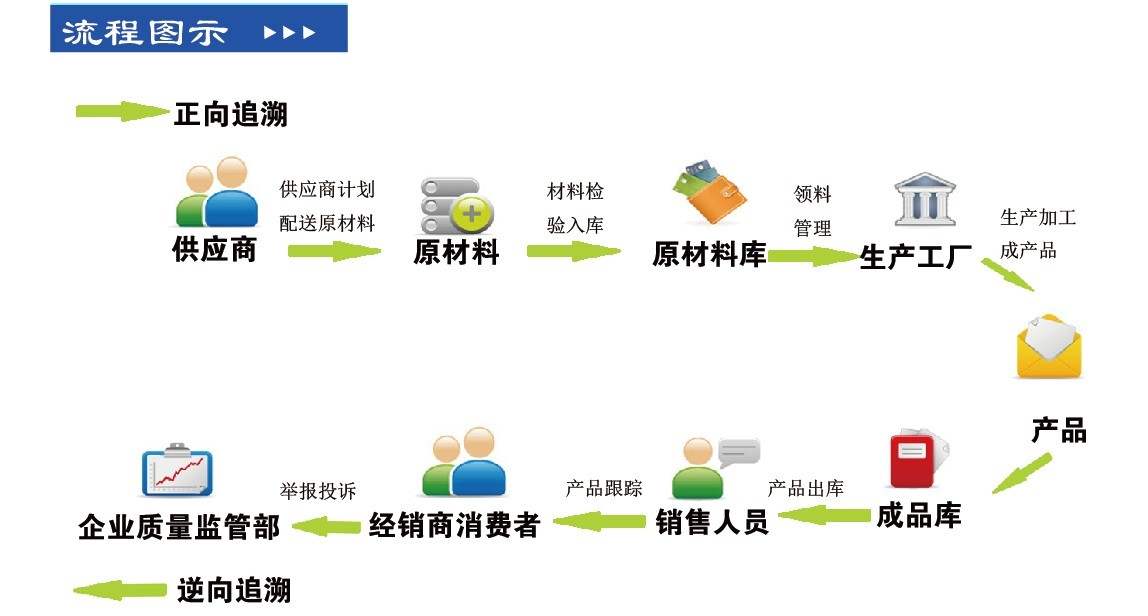

首先,明確追溯體係到底是什麼?它實則為一種可以對產品進行正向、逆向或不定向追蹤的生產控製係統,且適用於各種類型的過程和生產控製係統。其次,明確正向追溯、逆向追溯或不定向追溯中都需要哪些信息,然後再借助科技的力量整合成追溯係統。需要注意的是,建立追溯體係應明確以下幾個要素。

4.1 產品標識的唯一性

追溯係統中的產品要有唯一標識,因為隻有標識唯一,才能保證在後續追溯過程中不會出現竄貨或信息錯誤的情況。所以,企業要建立產品標識規則,保證原包材入場時項目號唯一(通過產品批次命名規則可保證其唯一性),中間如有半成品時保證標識唯一,以及成品信息項目號唯一(通過成品批次命名規則可保證其唯一性)。

4.2 正向追溯

正向追溯,顧名思義就是沿著供應鏈的方向,從前往後追溯成品流向的過程。以製造業加工廠為例,假設已知某一批次原料,如果需要對該批次原料生產的所有成品進行追溯,那麼,正向追溯所需要的信息如下。

倉庫部門:1-A該批次原料的收貨記錄,1-B該批次原料的收貨總量;

質量部門:2-A該批次原料的檢驗報告,2-B該批次原料的取樣記錄(包括數量);

生產部門:3-A該批次原料的領用記錄,3-B該批次原料的使用記錄總量(配料記錄),3-C如有相關半成品記錄需同時提供,3-D該批次原料涉及成品的成品包裝記錄量,3-E該批次原料的損耗記錄(包括使用中的損耗等),3-F該批次原料涉及成品的損耗記錄(包括使用中的損耗等);

質量部門:4-A該批次原料涉及成品的檢驗記錄及報告,4-B涉及成品的取樣記錄量;

倉庫部門:5-A該批次原料涉及成品的生產數量,5-B該批次原料涉及成品的入庫記錄單,5-C該批次產品的出庫記錄,5-D該批次產品發貨至用戶的記錄量,5-E庫存記錄量。

追溯率平衡公式:原料追溯率%=[(3-B)+(2-B)+(3-E)+(3-F)+(4-B)]/(1-B)×100%,成品追溯率%=[(5-D)+(5-E)+(4-B)]/(5-A)×100%。其中,原料追溯率中的3-F、4-B需按照比例折算成原料重量。

4.3 反向追溯

反向追溯,顧名思義就是沿著供應鏈的反方向,從後向前追溯至原物料的過程。

同樣以製造業加工工廠為例,假設已知某一成品的批次信息,如果需要對該成品前至原料、後至成品流向的信息進行追溯,則反向追溯所需要的信息如下。

倉庫部門:1-A該批次成品的生產數量;1-B該批次成品的入庫記錄;1-C該批次成品的出庫記錄;1-D該批次產品發貨至用戶的記錄量,1-E庫存記錄量;

質量部門:2-A該批次成品的檢驗記錄及報告,2-B涉及成品的取樣記錄量;

生產部門:3-A該批次成品的包裝記錄量領,3-B該批次成品所使用原物料的使用記錄量(配料記錄),3-C如有相關半成品記錄需同時提供,3-E該批次成品涉及原料的損耗記錄(包括使用中的損耗等),3-F該批次成品的損耗記錄(包括使用中的損耗等);

質量部門:4-A該批次成品涉及的所有原物料的檢驗報告;4-B該批次成品涉及原物料的取樣量;

倉庫部門:5-A該批次成品涉及原物料的收貨記錄。

追溯率平衡公式:成品追溯率%=[(1-D)+(1-E)+(2-B)]/(1-A)×100%,原料追溯率%=[(1-A)+(2-B)+(3-E)+(3-F)+(2-B)]/(3-B)×100%,不定向的追溯可參考正反向追溯中的信息進行。

4.4 聯係人信息

在追溯體係中,相關負責人的聯係方式是較為重要的一項紀錄,這些方式可供企業內部使用,並且需要增加到可追溯係統中,以便有任何問題可隨時找到相關負責人,避免重大問題的發生。

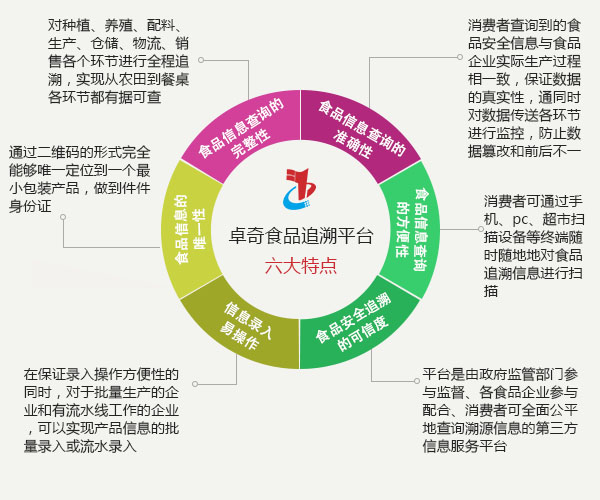

以上是建立追溯體係需要的主要信息,接下來應通過數據收集,采用數字化的方式實現智能追溯。

熱點推薦

-

全十紅紅稗餅幹|中秋團圓,回家必備

-

和汪氏蜂蜜共同來普及蜂蜜結晶現象

-

拿坡海開啟西餐加盟新潮流, 大眾化家庭小西餐成未來新趨勢

-

摩購空間“霸王餐”來襲 打破傳統營銷套路帶動商家業績翻倍

-

開學季食安隱患猛增 禧雲食安開展公益行動助力意識提升

-

如何建立與完善產品可追溯體係?

-

從農田到餐桌,詳解G7在食品追溯領域做的那些事兒

-

我國食品追溯的發展及相關解決方案探討

-

零售巨頭們的食品農產品可追溯係統

-

新零售時代下,麥德龍實現全球追溯升級

-

智能黑科技打造可追溯的食品產業鏈

-

雞蛋“身份證”,墨水合規才是頭等大事!

-

溯源雲追溯平台:了解每一個食品的“前世今生”

-

溯源雲追溯平台提供完善的食品追溯信息服務

-

溯源雲追溯平台:食品企業的定海神針

-

溯源雲追溯平台 關注2018年國際世界杯賽程預測 與健康大會

-

溯源雲追溯平台:讓中國的追溯體係國際化

-

溯源雲追溯平台 直擊世界杯賽程預測 痛點

-

溯源雲追溯平台 幫助食品企業贏得消費者信賴

-

溯源雲追溯平台:世界杯賽程預測 保障體係“互聯網+”的時代變革

-

溯源雲追溯平台打造全鏈世界杯賽程預測 追溯體係

-

溯源雲:兩會代表熱議世界杯賽程預測 溯源體係建設勢在必行

-

“區塊鏈”來了,供應鏈透明化還遠嗎?

-

實施食品全程可追溯 讓老百姓吃得更放心

-

山東食藥監一行蒞臨家家悅 視察食品流通建設情況

-

運用智能追溯係統,保護消費者“舌尖上的安全”

-

“物聯網+追溯” 守護舌尖上的安全

-

食品追溯的亂象需要第三方來破解

-

“五進”世界杯賽程預測 宣傳走進食品生產企業

-

建立“從農田到餐桌”全程可追溯體係 保證世界杯賽程預測